コラム

2024/01/31

繊維リサイクルの手順は?回収から再生繊維フェルト材が出来るまでをご紹介

こんにちは。GREEN FLAGのyokokuraです。繊維リサイクルについて、大まかな流れは分かっていても実際にどんな手順を踏んでリサイクルが行われているか見たことがある方はそう多くないと思います。環境配慮に対する取り組みに世の中がますます興味を持っている中、今回は、GREEN FLAGが取り扱うマテリアルリサイクルがどのように行われているかをわかりやすく紹介します。不用になった繊維製品が新しい価値を手にするプロセスへ、一緒に足を踏み入れてみましょう。

回収とパーツ分解

リサイクル率を向上させるための重要作業

原料となる衣類や繊維製品。まずは素材の分別・分解作業を行います。

製造ハギレなどすでに繊維のみの原料に対してこの作業は必要ありませんが、衣類の場合はこの作業が欠かせません。ボタンやファスナーなどの部品、リブなどの分厚く加工された部分があるため、そのようなパーツを事前に取り外す必要があります。

当社での場合、そのような前さばきの作業をB型障がい者就労施設へ仕事として委託しています。

この作業によって繊維とその他の素材とを分別したのちに、原料となる繊維は工場に運ばれます。

裁断と反毛

裁断機で細かく裁断してから反毛機でフワフワの綿をつくる

分解された繊維製品は工場に運ばれ、最初の工程で細かく裁断されます。

その後反毛機へと移動し、繊維状になるまで反毛を行います。この反毛作業ではかぎ爪のような刃がついた機械の中で繊維を掻くようにしながら、細かい短繊維の綿を作っていきます。こうして生まれた反毛綿がフェルト材の主原料となります。

フェルトへと成形

反毛した綿を積層してフェルトを製造

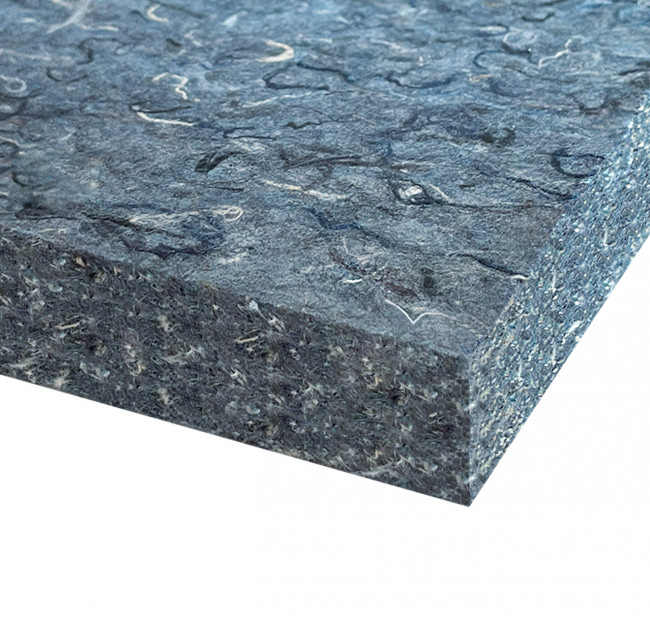

反毛機で綿状になった繊維は、次にフェルトへと成形していきます。

この際、融着繊維と呼ばれる繊維素材を混合させながらがフェルト状へ成形を行うことで、完成した素材の強度と品質の安定性を保持します。

この時点で、元々捨てられるはずだった衣類や繊維製品はフェルト材という新しい素材へと生まれ変わります。

プレス機で圧着

フェルトを熱プレスでボードやシートに仕上げる

フェルト状の素材は自動車の内装材や機械の吸音材として活用されていきますが、私たちが日々お届けしているものはここからさらにもう1段階の加工が加えられています。

硬質なシート材やボード材にするためにフェルトを熱で圧着することで素材全体を安定させるプレス作業です。

この作業により、フェルト生地としてだけでなく建材などへの使用が期待できる硬質なボードが誕生し、幅広いシーンで活用できる再生繊維フェルトボードとなるのです。

欠かせない環境への配慮

水や接着剤を使用しない製法

このリサイクルは、数ある繊維リサイクルのなかの一手段にすぎませんが、環境評価が高いリサイクルであることは大きなポイントとなります。

製造工程では水を一切使用せず、また接着剤も使用しないため、環境と人に優しいリサイクル手法というメリットがあるのです。

多くの人に愛される素材になるためには、環境はもちろん、使う人にも優しい素材であることも忘れてはいけません。

まとめ

回収された繊維が原料となり、再び価値あるマテリアルとして世の中に出ていくまでの工程のイメージが湧きやすくなったのではないでしょうか。

廃棄や埋め立てられる運命を辿っていた繊維たちが、私たちの生活を豊かにする価値ある素材へと生まれ変わるマテリアルリサイクルは、一方通行の消費経済ではなく循環する経済(サーキュラーエコノミー)の実現には欠かせない技術です。

自社で排出される繊維を、廃棄処理ではなくもう一度企業活動の役に立つものへとリサイクルしたいと考える皆さん、再生繊維フェルト材へのマテリアルリサイクルを通じて、サステナブルな未来に向けて歩んでいく第一歩を踏み出してみてはいかがでしょうか。

当社では規格材の販売だけでなく、お客様からお預かりした廃棄繊維をボード化・シート化して資材としてお戻しするサービスを行っています。古着、繊維くず、ユニフォーム、リネンなど、繊維であれば何でもご相談可能です。詳しい事業内容をご覧になりたい方はGREEN FLAG事業紹介ページをご覧ください。

株式会社GREEN FLAG トップページ